13/03/2020El potencial de ahorro energético en el aislamiento industrial, a estudio

Según un estudio ECOFYS de la Fundación Europea del Aislamiento Industrial (EiiF) llevado a cabo en mayo de 2014 con comprobaciones en plantas industriales realizadas por expertos, al menos un 10% de las instalaciones no están aisladas, y si lo están, es con un aislamiento insuficiente o en malas condiciones. En los casos donde sí se han aplicado medidas aislantes, la inversión realizada suele ser mínima, ya que solo se tiene en cuenta la temperatura superficial para evitar daños personales, así como las necesidades mínimas del proceso industrial o los promedios genéricos de pérdidas de calor.

Otro estudio ECOFYS estima que el potencial de ahorro en la Industria equivale a 15 plantas de generación de energía alimentadas por carbón (500 MW) o el consumo energético de 10 millones de viviendas. De esta manera, se alcanza un potencial anual de reducción de emisiones de CO2 equivalente a las emisiones de CO2 de 18 millones de coches. Si tuviéramos en cuenta todo el territorio europeo, aislar estas superficies a niveles rentables y reparar aislamientos deficitarios o en mal estado de Instalaciones Industriales, implicaría una inversión inicial de unos 900 millones de euros, que se traduciría en un ahorro en gasto energético para la Industria de unos 3.5 billones de euros, cada año.

A menudo, los requisitos relacionados con la rentabilidad económica o la máxima eficiencia energética del sistema de aislamiento no están considerados. En el pasado, con los precios del petróleo más bajos, la eficiencia energética de la instalación no representaría una diferencia tan grande. Sin embargo, hoy en día el precio de la energía es mucho más alto e incluso se espera que continúe incrementándose. Por esta razón, la brecha entre el aislamiento actual y el aislamiento económicamente rentable se está incrementando, y son los costes adicionales por emisiones de CO2, los que aceleran este potencial de ahorro.

En Saint-Gobain ISOVER, además de disponer de la más amplia gama de soluciones aislantes para Industria, adaptables a cualquier tipo de proyecto e instalación, creemos que el aislamiento en este ámbito es una necesidad que debemos abordar de manera prioritaria.

Es por ello, que, con el objetivo de concienciar y consolidar esta área de mejora, establecemos las razones por las que consideramos imprescindible aplicar las soluciones de Aislamiento en la Industria:

- Por ahorro energético

El objetivo es reducir la cantidad de energía necesaria para mantener el equilibrio del proceso y evitar el flujo de calor a través del material. Esto se consigue gracias a la instalación del aislamiento, es decir, reduciendo las pérdidas de calor. El aislamiento reduce las pérdidas energéticas, de tal modo que éstas pueden llegar a ser un 2-3% de las pérdidas energéticas sin aislamiento.

- Por temperatura superficial – Protección personal

Si no existe aislamiento térmico suficiente, las temperaturas superficiales externas pueden ser elevadas y provocar lesiones y accidentes en las personas. Por tanto, se pueden llegar a producir efectos de combustión e incendio en materiales combustibles próximos a estas superficies.

- Por proceso

En todo proceso deben evitarse transferencias térmicas que disfuncionen el proceso por diferencias de temperaturas no admisibles. Esta estabilidad térmica se consigue con el aislamiento. El objetivo es que el proceso funcione de forma correcta y estable, según ha sido diseñado.

- Por impacto medioambiental

O lo que comúnmente tangilibilizamos con la reducción de CO2 al entorno. Con la instalación de soluciones de aislamiento, se disminuye la pérdida energética y por lo tanto, la cantidad de energía necesaria. Se reducen así los consumos y con ello las emisiones de CO2, dado que la mayor parte de la energía que se utiliza en los procesos térmicos procede de la transformación de un combustible por reacción exotérmica del mismo con el oxígeno ambiental.

TIPCHECK, auditorias energéticas en el aislamiento

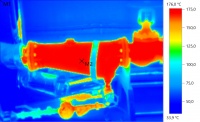

Con el objeto de conocer el estado actual del aislamiento en una instalación industrial, existe una herramienta de auditoría energética en el aislamiento técnico denominada TIPCHECK. Este tipo de auditorías evalúan las perdidas energéticas existentes en instalaciones industriales, así como las zonas de mayor potencial de ahorro energético, para posteriormente presentar las soluciones de aislamiento adecuadas en cada caso. No solo suponen una mejora funcional y mecánica de los procesos, sino que resultan de gran atractivo, dentro de las medidas de mejora, gracias a sus bajos tiempos de amortización y altos ahorros monetarios, que directamente repercuten a la industria.

En ISOVER contamos con cuatro especialistas acreditados como TIPCHECK Engineer, que ya han realizado más de 30 auditorías a compañías y empresas, con las soluciones de aislamiento térmico que han permitido reducir las pérdidas energéticas, optimizando su consumo, con el consiguiente ahorro.

Tomando un caso concreto como ejemplo de potencial de ahorro, para una válvula de 4’’ a 178ºC, funcionando 6.260 horas al año, con un coste de la energía de 30€/MWh, sería de:

- Ahorros económicos anuales / Annual financial Savings: 421,42 €/a

- Ahorros energéticos anuales / Annual Energy (heat loss) Savings: 14,04 MWh/a

- Potencial de reducción de CO2 / CO2 Reduction potential 2,84 t/a

- Coste aprox. de la inversión de aislamiento: 220 € por válvula

- Amortización: 6,26 meses

Artículo de Juan José Orta Martínez. Especificador Industria, Marina y OEM’s de Saint-Gobain Isover

Conocenos

Sobre Atecyr Gobierno Agrupaciones Comité Técnico Socios Servicios a los socios Internacional

Formación y temas técnicos

Formación Publicaciones Acceso a Calcula con Atecyr Descarga de programas Premio HVACR Atecyr