Gestión Inteligente de Múltiples Generadores por Enrique Gómez Pascual

Enrique Gómez Pascual

Responsable de Producto. Sistemas. Carrier España. (Socio Protector de Atecyr)

- INTRODUCCIÓN

No son infrecuentes las situaciones en las que la rehabilitación de instalaciones con múltiples generadores de agua fría o caliente pone al descubierto la nula gestión del sistema de climatización y refrigeración o, lo que es más frecuente, una secuenciación de las unidades centrales basada en la configuración escalonada del punto de consigna asignado a cada equipo.

Sin embargo, dada la naturaleza y arquitectura de las curvas de eficiencia a carga parcial de las enfriadoras y bombas de calor, la consecución de la temperatura de producción del fluido tratado bajo este planteamiento presenta un enfoque muy alejado del concepto de eficiencia energética que debe imperar en el proceso de funcionamiento y optimización de los sistemas. Un enfoque que queda caracterizado por lo que se denomina Gestión Inteligente.

- UN POCO DE HISTORIA vs NUEVOS OBJETIVOS.

Históricamente han existido dos alternativas para gestión de múltiples unidades que trabajen contra el mismo bucle hidráulico: operación en cascada (carga total) y operación en equilibrado. Sin embargo, ninguna de estas alternativas, aplicada de forma individualizada, generará un escenario de eficiencia energética en el sistema:

- Gestión en cascada o carga total.

De una mayor simplicidad técnica, esta solución implica la activación a plena carga de cada unidad, antes de iniciar la carga de la siguiente.

- Gestión en equilibrado.

Esta segunda opción es de más compleja, y obliga a ir activando con igual nivel de carga cada uno de los generadores, a medida que se incrementa la demanda de la instalación.

Por contra, tres deben ser los objetivos de un Gestor Inteligente: la Fiabilidad de los equipos que conforman la planta de generación, la Continuidad Operativa del sistema y el funcionamiento bajo criterios de Eficiencia Energética.

Y, como consecuencia, dos serán los beneficios clave que reporte: incremento de la vida útil de la planta y optimización los costes de explotación. Para ello, las áreas de trabajo del Gestor englobarán:

- La utilización de una lógica inteligente que permita evaluar la carga de energía, los tiempos de funcionamiento de los equipos y los diferentes datos operativos, controlando el reparto de cargas, la recuperación de energía y su almacenamiento para optimizar el consumo.

- La mejora de la eficiencia en las unidades y en la planta, adaptando la producción de energía a la demanda, seleccionando la activación del equipo más apropiado, ajustando automáticamente sus periodos de trabajo y coordinando el funcionamiento de las unidades individuales.

- El mantenimiento de la rotación de equipos, asegurando tiempos de funcionamiento uniformes y activando soluciones de reserva cuando es necesario.

- La integración de los elementos periféricos (Figura 1), posibilitando, por ejemplo, condiciones de menor condensación a carga parcial, al aprovechar la capacidad de disipación existente en torres en cada momento.

- El acceso sencillo al sistema en tiempo real y a través de series históricas. Una solución de protocolo abierto que se integre en cualquier sistema de supervisión.

- La obtención de puntos en los Programas Internacionales de Certificación Energética de mayor prestigio: LEED y BREEM.

- UNA SIMULACIÓN.

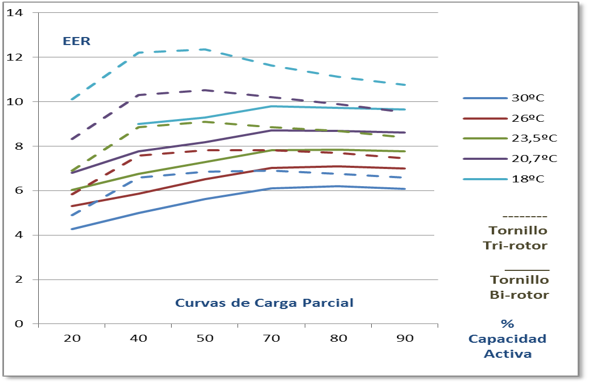

El presente estudio compara la eficiencia de una instalación en Madrid, compuesta por cinco enfriadoras agua-agua, al situarla frente a dos escenarios diferenciados: funcionamiento equilibrado y funcionamiento bajo una Gestión Inteligente. La Figura 2 presenta la eficiencia de las unidades en diferentes condiciones de carga y temperatura de entrada del agua de condensación y la Figura 3 el perfil de operación:

- Una enfriadora dispone de una capacidad de 1.500kW, compresor de tornillo tri-rotor, control de capacidad por variador y distorsión armónica total (THDi) < 5%.

- Cuatro enfriadoras se caracterizan por una capacidad de 1.250kW, compresor de tornillo bi-rotor y control de capacidad continuo mediante válvula corredera.

Con este patrón de respuesta, la Gestión Inteligente propuesta activa la unidad Tri-rotor en primer lugar. Adicionalmente, esta unidad llegará a cargar al 100% en respuesta a la demanda, antes de que el sistema de gestión dé paso al resto de equipos bi-rotor.

- CONCLUSIONES.

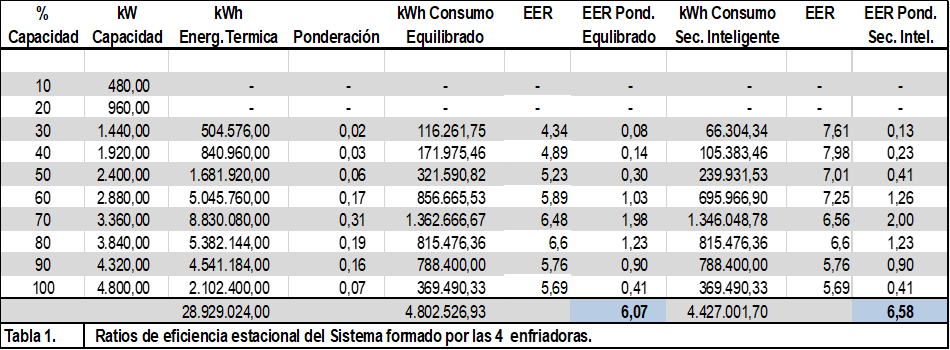

Los resultados obtenidos en la gestión de las cuatro unidades bi-rotor se recogen en la Tabla 1, que incluye la demanda cubierta y la energía consumida en ambos escenarios.

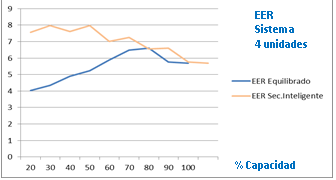

El diferencial de eficiencia energética se recoge en la Figura 4. A modo de resumen, el ratio de eficiencia estacional (SPLV) se incrementa en el escenario de la Gestión Inteligente en un 8,4%, pasando de 6,07 a 6,58.